A aplicação do filtro de placa sinterizada no modo operacional de produção de laminadoras a quente

O histórico de nascimento do coletor de pó da placa sinterizada

Atualmente, os coletores de pó que realizam a separação gás-sólido na indústria são divididos principalmente em 4 categorias: coletor de pó tipo maquinaria , coletor de pó do tipo úmido, coletor de pó do tipo eletrostático e coletor de pó do tipo de filtro.

A temperatura do material do filtro usado na remoção de poeira dos sacos de pano comumente usados geralmente é inferior a 250 ~ C. Se a temperatura do pó for mais alta, as medidas de resfriamento devem ser adotadas.

Isso não apenas perderá a maior parte da energia, como também complicará o sistema. Na condição de trabalho com pó ultrafino, a concentração de pó na entrada do coletor de pó do saco é muito menor que a concentração de pó usada para a operação de captura de pó ultrafino, e é fácil causar sobrecarga no coletor de pó e o pó fino vaza durante o uso Se você coletar um pó contendo uma certa quantidade de água, o fenômeno de sacos geralmente ocorre. É difícil controlar a coroa sob alta temperatura e alta pressão. A remoção de poeira úmida produzirá uma grande quantidade de esgoto, o que requer tratamento secundário de poluição.

Portanto, a coleta de poeira ultrafina requer um coletor com bom efeito e forte adaptabilidade.

O coletor de pó para placas de queima de plástico é uma nova geração de coletor de pó ultrafino de alta eficiência usado na indústria desde as décadas de 1980 e 1980. Possui vantagens únicas na filtragem de poeira ultrafina.

Desempenho do coletor de pó da placa de sinterização

Capacidade 1.Strong de capturar o pó ultra-fino

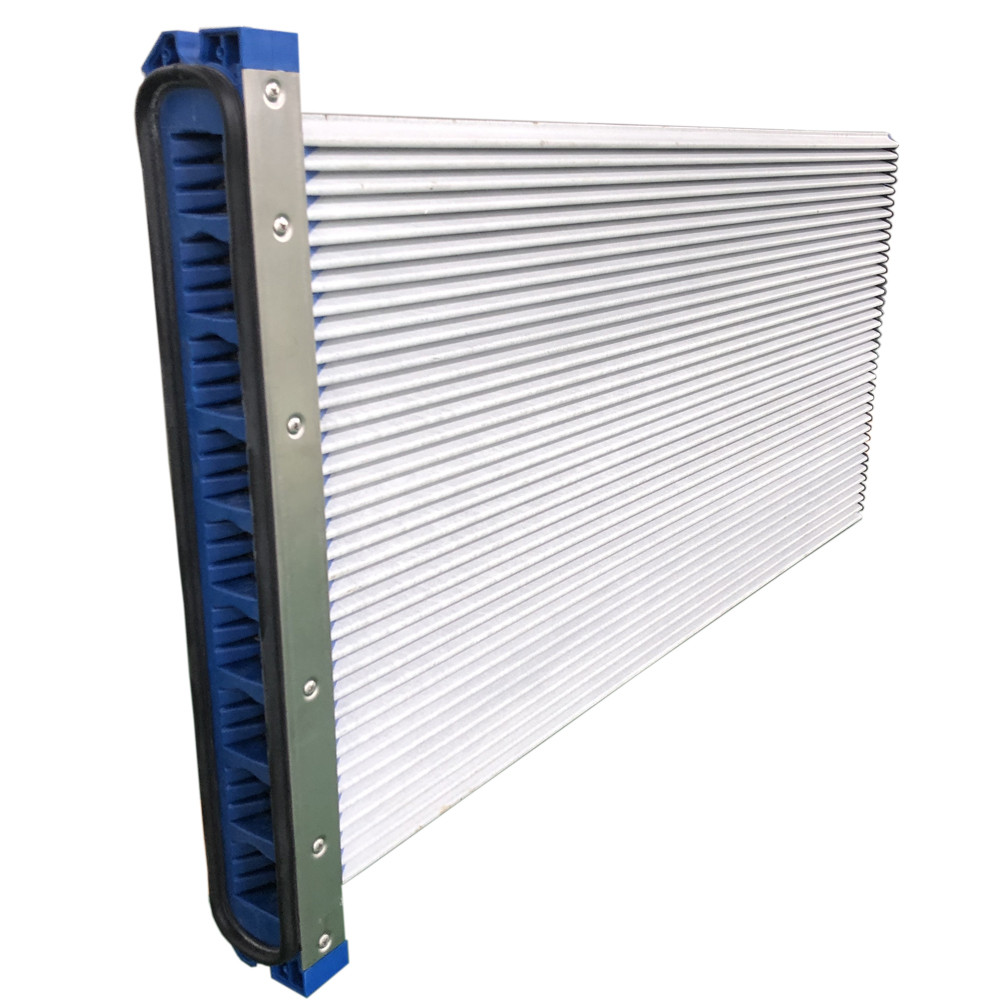

O filtro de placa de sinterização é um novo tipo de material de filtro usado na indústria desde os anos 80. A superfície é revestida com uma camada de PTFE. Após um processo especial, microporos uniformes são formados no interior, com um tamanho de poro de 30um e um tamanho de poro de superfície de até 1um, de modo que a precisão da filtração é muito alta. A eficiência de coleta de poeira para poeira acima de 1um é tão alta quanto 99,99%. Após a filtragem do ar, a concentração mássica de poeira é inferior a 20 mg / m 3 e atinge basicamente zero emissões.

O filtro de placa de sinterização é um novo tipo de material de filtro usado na indústria desde os anos 80. A superfície é revestida com uma camada de PTFE. Após um processo especial, microporos uniformes são formados no interior, com um tamanho de poro de 30um e um tamanho de poro de superfície de até 1um, de modo que a precisão da filtração é muito alta. A eficiência de coleta de poeira para poeira acima de 1um é tão alta quanto 99,99%. Após a filtragem do ar, a concentração mássica de poeira é inferior a 20 mg / m 3 e atinge basicamente zero emissões.

Projeto da estrutura porosa da onda 2.Rigid

O elemento filtrante da placa sinterizada é feito de uma variedade de pós compostos de polímeros e ligantes especiais por fundição e sinterização para formar uma matriz porosa em forma de onda como substrato do elemento filtrante acionado por plástico. A espessura do substrato é de cerca de 4 mm e o interior é de 30 um. Poros uniformes, em seguida, preencha o FTFE nos vazios na superfície da matriz através de um processo de pulverização especial para formar poros de cerca de 1-2 um.

O elemento filtrante da placa sinterizada é feito de uma variedade de pós compostos de polímeros e ligantes especiais por fundição e sinterização para formar uma matriz porosa em forma de onda como substrato do elemento filtrante acionado por plástico. A espessura do substrato é de cerca de 4 mm e o interior é de 30 um. Poros uniformes, em seguida, preencha o FTFE nos vazios na superfície da matriz através de um processo de pulverização especial para formar poros de cerca de 1-2 um.

3. queda de pressão constante

Como o coletor de pó da placa sinterizada é filtrado através da camada de filtro de PTFE na superfície, a superfície lisa dificulta a permanência do pó. Em teoria, mesmo uma pequena quantidade de poeira muito fina que entra no espaço pode ser ajustada por ar comprimido para limpeza de poeira por pulso (desde que A pressão atenda aos requisitos reais) Sopre, não deve haver entupimento na placa do filtro, desde que Quando o tempo passa, a pressão da placa do filtro tende a ser estável. Portanto, a resistência do coletor de pó não muda com o tempo, garantindo a estabilidade do processo.

Como o coletor de pó da placa sinterizada é filtrado através da camada de filtro de PTFE na superfície, a superfície lisa dificulta a permanência do pó. Em teoria, mesmo uma pequena quantidade de poeira muito fina que entra no espaço pode ser ajustada por ar comprimido para limpeza de poeira por pulso (desde que A pressão atenda aos requisitos reais) Sopre, não deve haver entupimento na placa do filtro, desde que Quando o tempo passa, a pressão da placa do filtro tende a ser estável. Portanto, a resistência do coletor de pó não muda com o tempo, garantindo a estabilidade do processo.

Resistência 4.Good à eletricidade estática

A superfície do filtro da placa sinterizada é pulverizada com um material com boa condutividade e, através do processo integral de moldagem e sinterização, a placa sinterizadora de plástico possui boa condutividade elétrica. Ao mesmo tempo, o design do coletor de pó considera totalmente o bom aterramento do equipamento para garantir a segurança do processo de produção.

Resistência à umidade 5.Strong, pode ser lavado diretamente pela água

O material base dos filtros da placa de sinterização e o revestimento de PTFE são completamente hidrofóbicos e não produzirão um filme de água devido à absorção de umidade da bolsa do filtro de tecido de fibra, o que causará um aumento acentuado da resistência. Isto é para o manuseio de óxido de ferro extremamente fino próximo ao laminador sob condições de laminação de aço, que tem um bom efeito. O filtro de sinterização pode ser lavado diretamente com água sem alterar o material do filtro, o que é conveniente para a manutenção do equipamento.

6. longa vida útil

O filtro de placa sinterizada é uma estrutura rígida, que elimina o saco do filtro de tecido de fibra causado pelo desgaste da estrutura dos problemas de vida. Outra característica da vida útil longa é o longo tempo de operação sem problemas do filtro, que não requer manutenção e manutenção freqüentes. Boas características de remoção de poeira manterão sua resistência estável, de modo que o coletor de pó de chapa de plástico possa funcionar efetivamente por um longo período de tempo.

7. Manutenção e substituição é extremamente conveniente

Se o filtro da placa sinterizada precisar ser desmontado para limpeza e manutenção, ele poderá ser retirado diretamente do suporte. Se retirado do lado da válvula de pulso, apenas os parafusos, remova o tubo de injeção para retirar os filtros de sinterização.

O material base dos filtros da placa de sinterização e o revestimento de PTFE são completamente hidrofóbicos e não produzirão um filme de água devido à absorção de umidade da bolsa do filtro de tecido de fibra, o que causará um aumento acentuado da resistência. Isto é para o manuseio de óxido de ferro extremamente fino próximo ao laminador sob condições de laminação de aço, que tem um bom efeito. O filtro de sinterização pode ser lavado diretamente com água sem alterar o material do filtro, o que é conveniente para a manutenção do equipamento.

6. longa vida útil

O filtro de placa sinterizada é uma estrutura rígida, que elimina o saco do filtro de tecido de fibra causado pelo desgaste da estrutura dos problemas de vida. Outra característica da vida útil longa é o longo tempo de operação sem problemas do filtro, que não requer manutenção e manutenção freqüentes. Boas características de remoção de poeira manterão sua resistência estável, de modo que o coletor de pó de chapa de plástico possa funcionar efetivamente por um longo período de tempo.

7. Manutenção e substituição é extremamente conveniente

Se o filtro da placa sinterizada precisar ser desmontado para limpeza e manutenção, ele poderá ser retirado diretamente do suporte. Se retirado do lado da válvula de pulso, apenas os parafusos, remova o tubo de injeção para retirar os filtros de sinterização.

Problemas e melhorias na aplicação do sistema de remoção de poeira da placa sinterizada

O coletor de pó de placas sinterizadas atende às necessidades de produção limpa na indústria metalúrgica e é uma nova tecnologia adotada pela indústria metalúrgica para obter uma produção mais limpa. No entanto, no clima de inverno no norte, uma série de problemas foram revelados nas condições de produção de tiras laminadas a quente da planta de aço A, e os problemas da planta de aço B com condições de produção semelhantes não eram tão graves. Por meio de comparação, apresentamos as seguintes sugestões sobre o uso de placas sinterizadas de plástico nas condições de laminação a quente do norte.

1. Tratamento de poeira próximo ao laminador quando o equipamento de remoção de poeira estiver funcionando:

Na fase inicial do comissionamento de equipamentos, a linha de produção da Fábrica A era fortemente espanada perto do laminador. Devido ao volume de ar limitado do projeto do ventilador e ao longo comprimento do tubo, a força de sucção na porta de sucção do laminador é insuficiente. Para melhorar essa situação, através da observação cuidadosa das condições de laminação do aço do laminador de acabamento, verificou-se que a coleta de poeira se refletia no rejeito do último laminador, e basicamente não havia poeira perto dos primeiros laminadores . Portanto, a proteção da fonte de poeira dos dois últimos laminadores foi reparada principalmente e o suprimento de volume de ar foi reduzido pela redução da abertura da válvula dos primeiros volumes de ar. Após a melhoria, o pó ao redor do laminador foi basicamente eliminado, melhorando bastante o ambiente de operação e manutenção. A linha de produção da segunda planta também usa um escudo e, ao mesmo tempo, dispositivos de pulverização de água são adicionados em ambos os lados do rolo, para que uma pequena quantidade de poeira de ambos os lados possa entrar na vala.

2. Cinza da área de superfície devido à forma e pressão de injeção da placa da placa sinterizada:

Após 3 meses de operação do sistema de remoção de poeira da placa de queima de plástico na linha de produção da Fábrica A, a entrada do ventilador

2. Cinza da área de superfície devido à forma e pressão de injeção da placa da placa sinterizada:

Após 3 meses de operação do sistema de remoção de poeira da placa de queima de plástico na linha de produção da Fábrica A, a entrada do ventilador

O volume de ar é de 260.000 m3 / h (o volume de ar projetado é de 320.000 m3 / h). Na entrada de sucção do laminador

Após os reparos, o pó parecia estar contido, mas o volume de ar ainda não aumentava significativamente. Usando o tempo de inatividade de manutenção, a superfície da placa de plástico foi inspecionada e a espessura da superfície da placa de plástico foi de 1,0 a 1,5 mm, que foi a principal razão para a diminuição do volume de ar. A análise constatou que os principais motivos são os seguintes: 1 O problema da seleção do design. Ou seja, o curso do ar comprimido é muito longo e a pressão é insuficiente, o que faz com que o ar comprimido enfraqueça gradualmente dentro da faixa do curso; 2 Pressão de sopro. A pressão de injeção projetada é relativamente baixa. Se a pressão aumentar demais, haverá uma carga dos componentes; 3 A forma da placa de queima de plástico é colocada. Placa de queima de plástico é colocada horizontalmente

Quando uma camada de cinza cai, parte dela cai na próxima camada. Portanto, o posicionamento vertical é mais razoável.

Ao comparar com o coletor de pó da placa de queima de plástico da segunda linha de produção da fábrica, verificou-se que o design geral da placa de queima de plástico da segunda linha de produção da fábrica era relativamente razoável e a operação era relativamente estável. Em primeiro lugar, na seleção da placa de queima de plástico, a área efetiva é 2 vezes maior que a linha de produção da fábrica A. Ela utiliza especificações completamente diferentes da placa; segundo, a pressão de injeção é aumentada em cerca de 10kP; além disso, a placa de queima de plástico é colocada na vertical, não O pó da camada anterior cai na próxima camada.

3. Condensação e tratamento do ar do pó em condições de baixa temperatura

3. Condensação e tratamento do ar do pó em condições de baixa temperatura

A linha de produção de tiras de laminação a quente produz muito gás de combustão durante o processo de produção

O pó é principalmente pó de óxido de ferro. Devido à necessidade de processos de refrigeração e lubrificação no processo de produção, o gás de combustão também contém uma certa quantidade de vapor de água e óleo e, no norte da China, à medida que as estações mudam, evita a condensação de vapor de água na tubulação, especialmente importante.

No final do outono, a temperatura no norte é baixa. Se a tubulação do laminador ao coletor de pó for exposta fora da oficina, a placa de queima de plástico não terá medidas de isolamento. A baixas temperaturas, o vapor de água condensa e uma grande quantidade de água aparecerá na sala de cinzas da placa de queima de plástico, e o pó se tornará uma pasta. forma.

A linha de produção da Fábrica A foi aquecida adicionando vapor à sala de cinzas, e as medidas de preservação de calor também foram tomadas na tubulação fora da oficina para eliminar a influência da temperatura na remoção de poeira da placa de queima de plástico. Para impedir que o vapor de água atraia pessoas para queimar a placa de plástico, é adicionada uma válvula de drenagem no local onde a água se acumula facilmente sob o ponto de inflexão da tubulação, o que efetivamente impede que a água seja sugada para a câmara de cinzas. A linha de produção da segunda fábrica construiu diretamente todo o conjunto de equipamentos de queima de plástico na sala, e o efeito de uso é melhor.

A limpeza geral da placa de queima de plástico, a limpeza completa da poeira acumulada na tubulação e a restauração do estado inicial do equipamento devem ser feitas como trabalho periódico.

Conclusão

Como produto inovador da coleta de pó, o coletor de pó de placa sinterizada Melhorias e inovações terão um papel maior na produção moderna da indústria metalúrgica.